На днях журналисты iXBT посетили завод по производству холодильников, расположенный под Санкт-Петербургом в промышленной зоне Нойдорф-Стрельна. Завод принадлежит немецкому концерну BSH Hausgeräte GmbH, а производится на нем техника под брендами Bosch и Siemens.

Поводом для приглашения журналистов стала новая модель холодильника Bosch — «Кристалл» с ударопрочным стеклом, которое защищает дверь холодильника и придает модели элегантный и стильный вид.

Таким образом нам удалось пронаблюдать весь цикл производства холодильников — от изготовления корпуса до предпродажного тестирования готовых изделий. Однако вначале скажем пару слов про сам завод.

Российский завод концерна BSH, занимающийся производством холодильников, начал свою работу в сентябре 2007 года. Именно тогда была запущена первая очередь производства мощностью в 250 000 приборов в год. В 2010 году была запущена вторая вторая очередь производства, и количество выпускаемых холодильников удвоилось.

Рядом расположился второй завод концерна, занимающийся производством стиральных машин. На сегодняшний день производительность завода холодильников составляет 500 тысяч единиц в год, а завода стиральных машин — 450 тысяч. В планах российского производственного подразделения на ближайшие годы — довести суммарную мощность обоих заводов до 1 млн устройств в год.

Территориально завод расположен в поселке Стрельна, в зеленой зоне (в непосредственной близости от лесного массива). Как следствие, среди сотрудников завода довольно велика доля проживающих в непосредственной близости — в самой Стрельне или в Петергофе. Всего на производстве трудится около 1000 человек.

Как и любой другой из 43 заводов концерна BSH по всему миру, завод в Стрельне подчиняется единым глобальным стандартам качества и безопасности. Каждая операция управляется единой ERP-системой.

На каждом шагу встречаются предупреждающие и поясняющие таблички, буквально на все случаи жизни.

На заводе приоритет в движении имеют погрузчики, которые весьма резво ездят по всей территории производства. В целях безопасности на самых оживленных «улицах» висят специальные сферические зеркала, позволяющие оценить «дорожную обстановку». Сами погрузчики подсвечивают свой путь синим маркером.

Благодаря этому можно с легкостью понять, где именно окажется погрузчик через несколько секунд. Кстати, одна такая машинка может одновременно перевозить до 12 холодильников.

Для защиты ступней поверх обуви одеваются специальные «тапочки». На них можно уронить достаточно тяжелый предмет без опасения получить травму.

Производство холодильников начинается с изготовления пластиковых листов из специального гранулята — пластикового порошка.

Листы нарезаются на куски нужного размера — из них совсем скоро получатся внутренние корпуса холодильников. Обрезки и возможный брак отправляются на переработку — перемалываются в специальной мельнице и используются заново.

На фото ниже как раз видны корпуса, которые не прошли контроль качества.

Производством корпуса нужной формы занимается вот эта машина. На фото ниже как раз виден процесс: лист нагревается до нужной температуры, раздувается как воздушный шар или пузырь, и «натягивается» на специальную форму, где и застывает.

После этого коробка морозильной камеры поступает в распоряжение специального робота-манипулятора, специально спроектированного для Bosch. Робот устанавливает теплоотражающую ленту и наматывает на корпус трубку испарителя. К сожалению, сфотографировать самого робота нам не разрешили, а вот результат его работы мы вполне можем описать: трубка испарителя, намотанная с разным шагом. Это требуется для поддержания разной температуры в различных секциях холодильника.

В процессе производства корпусов существует свой контроль качества. Все кривые линии, нанесенные на корпус изначально (на листе пластика) были прямыми, пересекающимися под прямым углом. По форме кривых можно проверить, правильно ли сделан корпус и не произошло ли в процессе какой-либо ошибки.

После установки трубок испарителя они вручную спаиваются в единую замкнутую систему.

Перед заливкой хладагента из трубок откачивается весь воздух, и система проверяется на герметичность. На фото видно место подсоединения насоса. Из медного «баллона» в левой части (это фильтр, участвующий в работе холодильного контура) исходят тонкие медные трубки. Этот рудимент останется у холодильника на всю его жизнь, но больше никогда не будет использован по назначению.

Эта машина занимается сборкой внешних дверей.

Впоследствии двери подлежат «запениванию» — во внутреннее пространство заливается специальная жидкость, которая превращается в пену и застывает. Процесс этот не слишком быстрый, поэтому для этой задачи на заводе предусмотрено сразу несколько подобных машин.

Благодаря «запениванию» достигается термоизоляция корпуса, а значит, холодильник будет лучше сохранять холод.

Здесь происходит предварительная сборка и установка части электронных компонентов.

Уплотнители для дверей также производятся из пластикового гранулята. Готовые уплотнители остужаются под проточной водой и нарезаются на куски подходящей длины. Впоследствии в них вставят магниты и спаяют в прямоугольники — в соответствии с размером будущей двери.

Холодильник почти готов. На этой стадии происходит крепление дверей и установка внешних элементов (например, электронных панелей и т. п.).

«Сердце» холодильника — компрессор. Компрессор устанавливается в нише в нижней части задней стенки, а его трубки пайкой соединяются с трубками радиатора.

Финальная пайка — очень ответственный процесс. На этой стадии уже не получится что-то переделать в случае ошибки или, например, разобрать холодильник на запчасти.

Готовые холодильники отправляются на финальное тестирование, в ходе которого будет проверена работа всех систем и встроенных программ.

В случае, если в процессе сборки возникли сомнения в работоспособности каких-либо систем, на холодильник вешается специальная метка. Вот эта система, похожая на набор синих фонарей, обратит внимание на наличие метки и даст указание проверить данный конкретный холодильник с особой тщательностью.

А вот здесь холодильники проводят несколько часов. Подключенные провода снимают данные о том, насколько корректно работают все функции. Холодильник проверяется во всех рабочих режимах.

В процессе тестирования на холодильник подается повышенное напряжение. Таким образом корпус проверяется на возможные «пробои» электричества, а электрическая цепь проходит своеобразный «стресс-тест».

Готовый холодильник упаковывается с помощью термоусадочной пленки и поступает в зону отгрузки на склад.

Отдельно стоит рассказать о службе тестирования и контроля качества. Целый отдел занимается контролем всех производственных процессов и следит за качеством исходных материалов.

Так, например, жидкость для «запенивания» тестируется в химической лаборатории при поступлении ежедневно.

А тут нам показали, как проверяется ударопрочное закаленное стекло: оказывается, для этого нужно уронить металлический шар с определенной высоты.

Как мы видим, обычное стекло разбилось вдребезги, а на ударопрочном — ни царапинки.

На сегодняшний день на заводе производится около 150 различных моделей холодильников. Тут, правда, стоит оговориться, что в системе учета даже два одинаковых устройства, выпущенные для разных рынков — это разные модели. Поэтому практически число различных моделей значительно ниже — лишь несколько десятков.

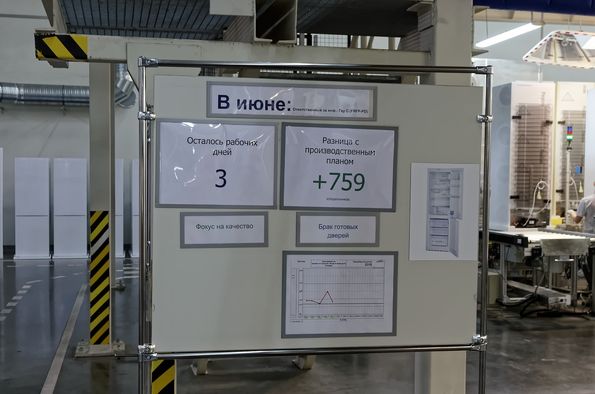

Всевозможная информация о том, как идет процесс производства, выставлена на всеобщее обозрение. Из этого стенда мы, например, можем не только узнать о перевыполнении плана, но также ознакомиться с реальным процентом брака. Как видно, для дверей он оказывается меньше процента. На мониторах отображается актуальная информация о том, сколько холодильников было произведено и сколько еще предстоит изготовить.

Производство устроено таким образом, что никакой брак не покинет территорию завода и не окажется даже на складе готовой продукции, не говоря уже о магазине: если обнаружен устранимый брак, он устраняется, если неустранимый — холодильник отправляется в разборку.

А вот и модельный ряд самых новых устройств. Такие холодильники уже выпускаются на заводе в данный момент.

Впоследствии они отправятся не только в Россию, но и за границу.

Начиная с сентября 2013 года предприятие работает не только на обеспечение нужд российского рынка, но и на экспорт. На сегодняшний день продукция российского производства экспортируется в страны ЕвразЭС и Евросоюза, включая Германию, Францию и Италию, Скандинавию и Восточную Европу, в Турцию и Гонконг.

Что же касается дальнейших планов, то в ближайшие три года BSH Россия планирует дополнить ассортимент реализуемой продукции инновационными устройствами с беспроводным интерфейсом, благодаря которому их можно будет подключать к интернету для дистанционного управления с помощью мобильного приложения на смартфоне или планшете. С 2016 года концерн BSH планирует выпуск крупной бытовой техники с функцией Home Connect в каждой товарной категории на глобальном уровне. В России эта категория устройств может поступить в продажу уже в 2017 году.

| Год основания | Расположение | Стрельна, Санкт-Петербург, Россия | Владелец | Товарная группа |

«БСХ Бытовые Приборы» — завод, производящий холодильники и стиральные машины.

Завод «БСХ Бытовые Приборы» в Стрельне

Предприятие «БСХ Бытовые Приборы» расположено в промышленной зоне Нойдорф (Стрельна, Санкт-Петербург), по соседству с площадкой «Нойдорф» ОЭЗ «Санкт-Петербург». Строительство завода началось в 2005 году. Появившемуся в результате строительства завода новому проезду было присвоено название «улица Карла Сименса». В 2007 году здесь были введены в строй первая линия цеха по производству холодильников мощностью 250 тыс. приборов в год и первая очередь логистического центра площадью 10 тыс. м²; в 2010 году в результате ввода второй производственной линии и второй очереди логистического центра мощность завода и площади хранения были удвоены. В том же году на площадях завода началась крупноузловая сборка стиральных машин. В 2011 году завод начал производство холодильников с системой Full No Frost. В 2012 году ожидается ввод в эксплуатацию цеха стиральных машин мощностью 350 тыс. приборов в год и третьей очереди логистического центра. На предприятии занято более 800 человек, со вводом нового цеха это число, как ожидается, достигнет 1 тыс. Общий объём инвестиций концерна в петербургскую площадку, предположительно, превысит 100 млн евро. Рано или поздно практически перед каждым человеком встает проблема замены или покупки нового холодильника. Какой лучше взять: наш/белорусский подешевле или немецкий/японский подороже? А если не наш, то стоит ли переплачивать за европейскую сборку или можно купить немецкую марку отечественной сборки? И в чем вообще различия в холодильниках различных сборок? 01. 02. 03. 04. 05. 06. 07. 08. 09. 10. 11. 12. 13. 14. 15. 16. 17. 18. 19. 21. 22. 23. 24. 25. 26. 27. 28. 29. 30. 31. 32. 33. 34. 35. 36. 37. 38. 39. 40. 41. 42. 43. 44. 45. 46. 47. 48. 49. 50. 51. 52. 53. |